Schneider绿色机器应用工程“造福”节能之路 点击:199 | 回复:1

在节能增效的慢慢长路中,自动化可谓是一个关键的“契机”,为通过程序控制的应用创造了更多新的可能。例如,新运算法则在经过实践验证后被保存在应用程序库中。

预调节控制回路:节能增效新资源

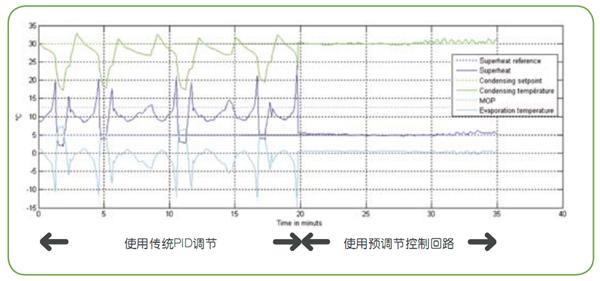

如果将运算法则与程序控制系统相集成,那么预调节控制回路将比传统的PID调节更为优越,其潜在节能效率将达10%以上。

根据最新的测量结果显示(如下图),在HVAC应用系统中使用高级控制功能相比PID调节可多节能10%。

借助自动化技术监控运行模式和状态

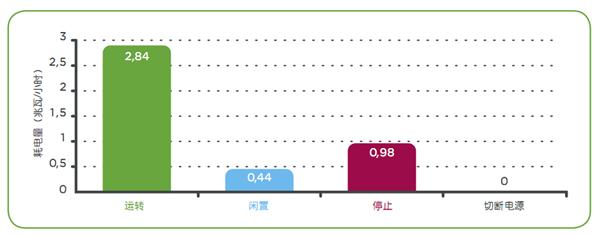

最终用户在使用机器时不会一直将机器开到最大工作状态,这需要取决于他们的生产目标。在一些其他应用,他们还会有意频繁关闭机器,以控制能耗。这类技术在输送应用中效率更高,例如输送设备只会在负重时激活运转,而不是一直持续空转。

在负重时激活运转,而不是一直持续空器,而且这些功能应当与程序控制相整合,为最终用户带来更大的节能效益。

研究表明,如今的机器的生产效率几乎不可能达到100%,据预测,如果机器在闲置时能够被妥善管理的话,比如只是简单地切断其电源,其能耗也将减少近37%。

安全关闭和安全重启也应当被考虑作为一安全关闭和安全重启也应当被考虑作为一应同时避免控制系统和通讯母线仍处于通电状态。在关闭设备时可以保存参数,并在重启后还原先前的参数数据。但有时,这样的做法会显得多此一举,例如,因为安全限制或是生产线的快速重启,最终用户更愿意选择保留对控制系统继续供电。

此外,在对设备启动进行管理时,往往也会有所优化并从中获得收益。通过使用顺序启动,您可以确保启动电流达到最小,避免峰值电流过高,而收到某些国家电力公司开出的罚单。

通过自动化实现的主动能效管理

当机器闲置或停止运转时,通过控制系统的“妥善”管理,在自动化生产线中可实当机器闲置或停止运转时,通过控制系统的“妥善”管理,在自动化生产线中可实现高达37%的节能目标。

选用合适的自动化架构、控制与配电系统

自动化控制系统同样耗电(并非在执行层面耗电),但通过选择合适的产品采用正确的决策可对系统进行优化。

>>自动化架构

根据不同的应用场合,选择合适的自动化架构对整体控制系统的能耗产生积极影响。例如,分散式架构的能耗是集中型架构的两倍。当然,由于应用环境的规模大小,以及安防和性能标准差异,选择分散式架构有时也是极其必要的。

此外,通过避免使用多个电源,进而消除其产生的相关损耗,对24V供电装置的有效优化可实现高达25%的节能。

>>接触器的选择

使用接触器时,一些简单的选择也能大幅降低功耗。

现今,使用低功耗接触器或专用接触器(如闭锁继电器),并通过挑选合适的接触器(如TesysU系列电动机起动方式)可以显著降低高达4倍的功耗,这归功于简化的接线,能减少能耗。

实际上,TeSys U系列电动机起动方式与传统的电动机起动方式相比耗散减少了75%,这主要是因为TeSys U系列电动机起动方式减少了触点数量并将控制电路的能耗降低至最低。

>>选用正确规格的控制器

控制器的规格与应用需求相匹配,同样也有助于减少能耗。

>>功率因素校正

为了补偿无功功率,并最终将其抵消,最好是选定尽可能靠近电源的位置。这不仅有助于优化机器的能源使用情况,还将帮助最终用户避免受到电力公司的罚款并对电网造成污染

>>选择人机界面(图形终端 与面板)

HMI人机界面带有背光管理功能,可节省65%的功耗,例如当机器处于闲置模式时,该功能会关闭显示器(如Magelis XBTGT)。

>>使用LED指示灯

LED指示灯技术作为按钮白炽灯及指示灯的一种低能耗备选方案,能够系统性地加以应用。

设备能耗监控,成效立竿见影

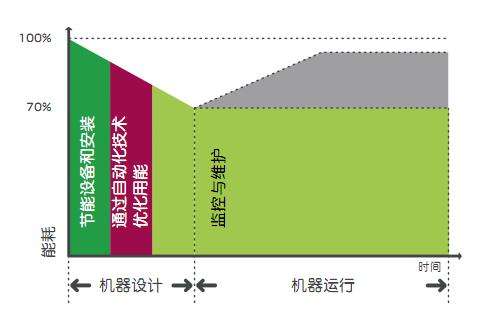

>>设备生命周期内的监控

根据以往的经验,我们只需采取简单的主动能效措施,就能在设备运行及其生命周期内通过提前发现异象,实现8%的额外节能。针对可能对设备能效造成不利影响的状况,操作人员、维修人员和生产管理团队可以迅速采取相应的缓解措施。

>>测量——设备的“电子签名”

基本的测量可被视为一台设备的“电子签名”,并且可以作为未来设备改良和效率提高的基准。此外,最终用户也能从中受益。

今天,能耗测量已变得愈发轻松简单。比如使用小巧的NSX Micrologic,它不仅能够测量输入电源,还能通过一个单独的功率计,比如PM800,对功率进行监控。

用户获益立见成效,其主要体现在提高节能意识和改进能效:使用电源测量设备、监控设备能耗。

诚如所见,通过利用新设计及引进新技术,OEM不但能够创造新价值还能为最终用户当前推行的可持续发展策略有所建树。自动化和控制功能为实现节能减排提供了广阔的可能性,因此我们应当对其进行系统化的考量。主动能效措施可以为最终用户优化生产能耗以及为实现短期和长期能源节省创造机会。

- (工业4.0与智能物流仓储、3D打...

[213]

[213] - concept v2.5 DFB块保护了怎...

[108]

[108] - 【好福利】施家软件限时免费学...

[475]

[475] - Lexium CT 安装不上

[413]

[413] - 编程电缆的制作

[539]

[539] - 施耐德软启动ATS48D62Q电源I...

[515]

[515] - 谁有施耐德TWIDO

[206]

[206] - 施耐德 rm4ja 的电流热继电...

[519]

[519] - 参加施耐德线下培训

[146]

[146] - M218plc产品手册

[129]

[129]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选